Анализ и экономическая оценка механообработки

3. Основные технологические показатели прокатного производства

Прокатные станы по виду выпускаемой продукции делят на обжимные (слябинг и блюминг), сортовые, универсальные, проволочные, листовые, трубные и другие.

Прокатные станы по виду выпускаемой продукции делят на обжимные (слябинг и блюминг), сортовые, универсальные, проволочные, листовые, трубные и другие.

Прокатные станы бывают двухвалковые (дуо-станы), трехвалковые (трио-станы), четырехвалковые (двойные дуо-станы) и многовалковые. Д у ос таны в каждой рабочей клети имеют по два валка. Такие станы подразделяют на нереверсивные и реверсивные. Нереверсивные станы имеют постоянное направление вращения валков, и прокатка производится в одну сторону. При прокатке верхний валок используется для обратной подачи заготовки.

На реверсивных станах производят прокатку заготовок, сортового проката, листов и ленты. На реверсивных станах направление вращения валков изменяется и прокатку ведут в разные стороны. Реверсивными дуо-станами являются, например, блюминги и слябинги с валками диаметром 800—1400 мм.

По виду выпускаемой продукции блюминги и слябинги относят к обжимным станам. На блюминге стальные слитки весом 5—15 т прокатывают в блюмы — квадратные заготовки сечением от 200 х200 до 400 х400 мм. На слябинге слитки прокатывают в слябы — листовые заготовки толщиной 75—300 мм и длиной до 5000 мм.

На трио-станах прокатку ведут в одну сторону между нижним и средним валками, а в другую — между средним и верхним. На таких станах прокатывают блюмы, рельсы, балки и сортовой металл. Для прокатки листов толщиной до 3 мм применяют трио-станы с плавающим средним валком, который вращается вследствие трения валка и прокатываемой заготовки. Плавающий валок может перемещаться вверх или вниз, т. е. в процессе пропуска заготовки он прижимается к нижнему или верхнему приводному валку.

В двойных дуостанах валки вращаются попарно в противоположном направлении. Прокатка на этих станах ведется в обе стороны. Особенностью их является возможность независимой настройки каждой пары валков. Это позволяет получать продукцию более точных размеров, чем на трио-станах. Недостатками их являются громоздкость и сложность конструкции. На таких станах прокатывают средние и мелкие профили.

Многовалковые станы, к которым относят квартостаны, имеют два рабочих валка, остальные валки являются опорными. На многовалковых станах производят горячую и холодную прокатки листа, полос и лент. На шести-, двенадцати и двадцати валковых станках производят только холодную прокатку тонкого листа и ленты. Кроме изложенных выше станов, имеются еще и универсальные станы, которые, кроме горизонтальных валков, имеют и вертикальные валки. На таких станах прокатывают двухтавровые балки высотой 300—800 мм и широкие листовые полосы.

Проволочные полунепрерывные и непрерывные станы применяют для проката проволоки диаметром 5—9 мм. Проволоку меньшего диаметра получают путем волочения.

Листовые станы делят на толстолистовые и тонколистовые. Листы толщиной свыше 4 мм (толстые) прокатывают из слябов на трио-станах и на реверсивных дуо-станах. Тонкие горячекатаные листы получают из легких слябов на дуо-станах, имеющих до трех клетей, а также на непрерывных листопрокатных станах производительностью 750—800 тыс. т металла в год.

4. Метод волочения.

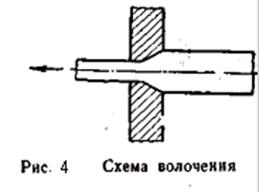

Процесс волочения — это протягивание прокатной или прессованной заготовки через отверстия, размеры которых меньше сечения заготовки (рис. 4).

Волочению подвергают сталь, цветные металлы и их сплавы. При волочении, так же как и при прокатке, площадь поперечного сечения обрабатываемой заготовки уменьшается при неизменном объеме, а длина заготовки увеличивается.

Волочению подвергают сталь, цветные металлы и их сплавы. При волочении, так же как и при прокатке, площадь поперечного сечения обрабатываемой заготовки уменьшается при неизменном объеме, а длина заготовки увеличивается.

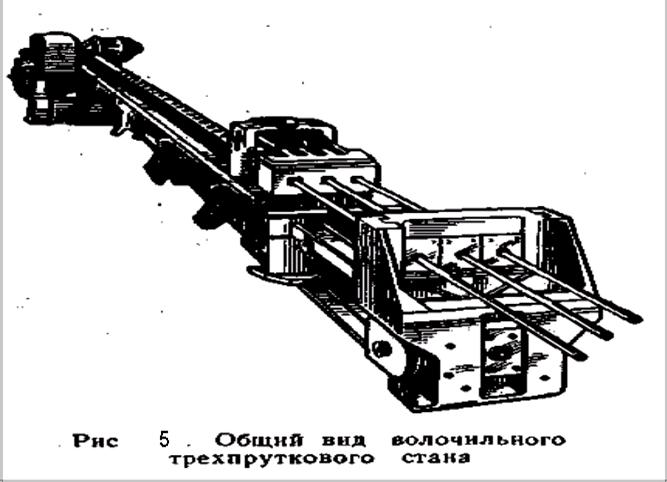

Волочение применяют для изготовления тонкой проволоки, тонкостенных труб, фасонных профилей заготовок для различных деталей, изготовляемых обработкой резанием: шпонок, задвижек, ползунков, шлицевых валиков и т. п. Волочение применяют и для калибровки, т. е. для придания точных размеров и чистой поверхности горячекатаному металлу (сортовому и трубам).

|