Анализ и экономическая оценка механообработки

Машины компрессорного действия нашли широкое применение для получения отливок из алюминиевых сплавов. Схема компрессорной машины с неподвижной камерой и с закрытой ванной приведена на рис. 85,6. Она работает по следующему принципу. Через отверстие 2 заливают жидкий металл в камеру сжатия 5 и закрывают ее пробкой. Через отверстие 3 подается сжатый воздух от компрессора, который давит на поверхность металлической ванны и вытесняет металл через патрубок 4 в мундштук 6 и форму 7. Производительность машины составляет от 60 до 500 заливок в час. Основным недостатком этой машины является окисление большой поверхности металла воздухом, поступающим от компрессора.

Наиболее широкое применение получили машины компрессорного! действия с подвижной камерой сжатия (рис. 6,в). В чугунной ванне / расположена подвижная камера сжатия 2, на конце которой прикреплен мундштук 3; на другом конце камеры имеется отверстие 4* После включения пускового механизма камера поднимается тягами из ванны и мундштук подходит к устью ходового канала формы 5, при этом отверстие 4 вплотную подходит к втулке 6. Затем включается воздух, который вгоняет расплавленный металл в форму. После удаления отливки и обдувки формы операция повторяется. Производительность таких машин от 50 до 500 отливок в час; давление применяют от 10 до 100 am.

Машины поршневого действия с холодной камерой сжатия широкое используют для получения отливок из тугоплавких цветных сплавов.! Схема устройства этой машины показана на рис. 85,г. Металл заливают дозировочным ковшом в цилиндр /, после чего поршень 2 впрессовывает его в форму 3. Избыток металла остается на нижнем поршне 4. Затем поршень 2 отходит в верхнее положение. Остаток металла 5 нижним поршнем 4 удаляется из цилиндра. Форму открывают и отливки 6 удаляют. Давление в таких машинах составляет от 100 до 800 am.

8. Центробежное литье

При центробежном литье жидкий металл заливается во вращающуюся форму, в которой под воздействием центробежной силы распределяется по внутренней поверхности и затвердевает. Величина центробежной силы, которая действует на металл при вращении формы, определяется по формуле

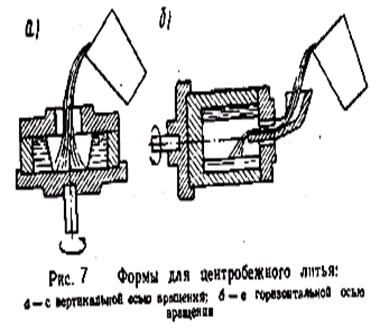

Следовательно, центробежная сила прямо пропорциональна массе вращающегося расстоянию от оси вращения и квадрату числа Вращение формы может производитьсяr вокруг вертикальной горизонтальной или наклонной оси и, таким образом, применяется также при отливке фасонных Деталей, телами вращения. В этом случае ось вращения падать с геометрической осью отливаемых деталей формами для отливки деталей, располагаются симметрично по периферии вращающейся планшайбы, а заливка производится при помощи радиальных или тангенциальных питателей, литейным каналом, совпадающим с осью форм металлом с вертикальной и горизонтальной осями вращения представлены на рис. 7

Следовательно, центробежная сила прямо пропорциональна массе вращающегося расстоянию от оси вращения и квадрату числа Вращение формы может производитьсяr вокруг вертикальной горизонтальной или наклонной оси и, таким образом, применяется также при отливке фасонных Деталей, телами вращения. В этом случае ось вращения падать с геометрической осью отливаемых деталей формами для отливки деталей, располагаются симметрично по периферии вращающейся планшайбы, а заливка производится при помощи радиальных или тангенциальных питателей, литейным каналом, совпадающим с осью форм металлом с вертикальной и горизонтальной осями вращения представлены на рис. 7

Способом центробежного литья с вертикальной осью вращения отливают детали небольшой длины: венцы червячных шестерен, бандажи и др. На центробежных машинах с горизонтальной осью вращения отливают детали большой длины: чугунные водопроводные, канализационные трубы, стальные стволы орудий, гильзы цилиндров двигателей, втулки и др.

При центробежном литье применяют металлические формы (изложницы) и земляные формы.

При заливке в металлические формы чугунные отливки получаются с поверхностным отделом на некоторую глубину и поэтому они подвергаются последующему отжигу. Их нагревают до температуры 850— 950° и медленно охлаждают до 300—350е. При заливке земляные формы отливки получаются без отдела и не требуют отжига

9. Литье по выплавляемым моделям

В последние годы для получения различных фасонных отливок из тугоплавких и твердых сплавов широко применяют литье по выплавляемым моделям. Точность отливок по этому методу составляет 0,04—0,05 мм на 25 мм длины.

Чистота поверхности отливок соответствует V4—б классам. Отлитые детали, как правило, не подвергаются механической обработке и лишь в некоторых местах шлифуются. По этому способу отливается различный инструмент (фрезы, метчики, сверла), лопатки газовых турбин и другие детали, изготовление которых путем механической обработки является сложной и дорогой операцией, а иногда и невозможной.

Для изготовления выплавляемых моделей применяют стеарин, парафин, церезин, полистирол, канифоль, петролатум и другие материалы. Например, для получения тонкостенных моделей применяют модельный состав КПЦ, состоящий из 50% канифоли, 30% полистирола и 20% церезина. Хорошими свойствами обладает модельный состав, состоящий из 50% парафина, 25% стеарина и 25% петролатума.