Анализ процесса формообразования и расчет параметров режимов резания

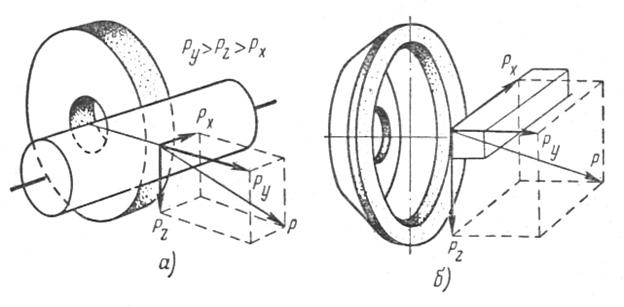

При шлифовании различают силы резания: шлифовальным кругом (суммарную) (рис. 1.8) и одним шлифующим зубом (рис. 1.7).

Схема микрорезания при поступательном перемещении царапающего элемента, имеющего округленную вершину радиуса ρ, на который действует внешняя сила Р:

Рисунок 1.7. Система сил при микрорезании.

Разлагая силу Р на составляющие Pz и Py, устанавливаем, что сила Pz срезает стружку, а сила Py прижимает царапающий элемент к обрабатываемой поверхности. На переднюю поверхность царапающего элемента действуют элементарные нормальные силы (N1, N2, …,Nn) и элементарные реактивные силы трения (T1, T2,…,Tn).

Рисунок 1.8. Сила резания Р при шлифовании.

Суммарная сила резания Р шлифовальным кругом считается составленной из сил: нормальной или радиальной Py, тангенциальной Pz и подачи Px (рис. 1.8).

Результаты, полученные при исследовании динамики шлифования, используются для расчетов, связанных с определением точности обработки, мощности станков, необходимой жесткости технологической системы СПИД, для аналитического определения интенсивности теплообразования в зоне шлифования и температурного поля в шлифуемой детали и других технологических решений.

Исследования позволили установить закономерность изменения силы резания в процессе шлифования. Такая закономерность, для силы Р при работе крега с затуплением, может характеризоваться кривой АБВГ (рис. 1.9).

Рисунок 1.9. Изменение величины силы резания в процессе шлифования.

1 – с затуплением круга; 2 – с самозатачиванием круга.

Как видно из рисунка силы резания заметно меньше у шлифовальных кругов с самозатачиванием.

При врезании с постоянной или ускоренной подачей происходит достаточно интенсивное возрастание силы и мощи резания (участок АБ). Интенсивность увеличения силы резания на этом этапе зависит в основном от режима шлифования и жесткости технологической системы СПИД. Такой рост сил по мере продолжительности шлифования первоначально объяснили только изменением состояния рабочей поверхности круга, в основном износом шлифующих зерен и увеличением сил трения связки круга вследствие выкрашивания невыгодно ориентированных и слабо удерживаемых на поверхности зерен. Более поздние исследования показали, что этот этап характеризуется неустановившимся режимом съема металла, когда фактическая глубина резания непрерывно возрастает по мере увеличения натяга в системе СПИД. При установившемся съеме металла, когда подача на глубину практически постоянна, величина силы резания стабилизируется (участок БВ), а влияние других факторов незначительно.

При наличии на детали исходных неточностей формы обусловленных предыдущими операциями, величина сил резания периодически убывает или возрастает в соответствии с изменением фактической глубины резания. При затуплении шлифующих зерен и засаливания рабочей поверхности круга силы резания резко возрастают (участок ВГ).

1.8 Температура резания.

При обработке металлов резанием в технологической системе выделяется большое количество теплоты. Основными источниками теплоты являются:

- работа деформации срезаемого слоя металла и работа сил трения на контактных поверхностях режущего инструмента, переходящие в теплоту резания;

- подведенная энергия (электрическая, плазменная, индукционная и т.д.), переходящая в теплоту разогрева срезаемого слоя заготовки (при резании труднообрабатываемых материалов с подогревом);

- работа сил трения контактирующих тел станка (подшипников, зубчатых передач, направляющих и т.д.), переходящая в теплоту трения.

Температура оказывает решающее влияние на стойкость инструмента и на точность обработки.

В общем случае под температурой резания понимают среднюю температуру на поверхности контакта инструмента со стружкой и поверхностью резания.

Существуют следующие методы измерения температуря резания:

1. метод по цветам побежалости;

2. метод термокрасок;

3. метод подведенной термопары;

4. метод полуискусственной термопары;

5. метод двух резцов;

6. метод бегущих или скользящих термопар;

7. метод естественной термопары.

Температуру шлифуемой детали измеряют при помощи термопар по структурным изменениям в поверхностном слое шлифуемой детали и дистанционных датчиков. Наиболее широко применяется измерение температуры при помощи искусственных и полуискусственных термопар (рис. 1.10).