Анализ процесса формообразования и расчет параметров режимов резания

2.1 Кинематическая схема резания

Кинематические схемы рассверливания (рис. 2.1) и зенкерования (рис. 2.2):

Рисунок 2.1. Кинематическая схема рассверливания.

Рисунок 2.1. Кинематическая схема рассверливания.

след – след.

след – след.

Рисунок 2.2. Кинематическая схема зенкерования.

след – след.

след – след.

2.2 Выбор инструментального материала и геометрии инструмента.

В основном, сверла делают из быстрорежущих сталей. Твердосплавные сверла делают для обработке конструкционных сталей высокой твердости (45 .56HRC), обработке чугуна и пластмасс. Исходя из твердости обрабатываемого материала – 207 НВ, принимаем решение об применении сверла из быстрорежущей стали Р6М5 ГОСТ 19265-73. Крепежную часть сверла изготовим из стали 40Х (ГОСТ 454-74).

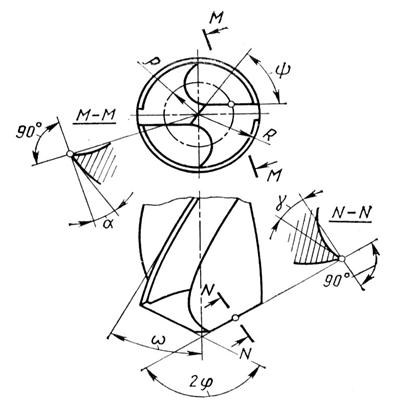

Рисунок 2.3. Спиральное сверло.

Рисунок 2.3. Спиральное сверло.

Задний угол a. Величина заднего угла на сверле зависит от положения рассматриваемой точки режущего лезвия. Задний угол имеет наибольшую величину у сердцевины сверла и наименьшую величину - на наружном диаметре.

Передний угол. Также является величиной переменной вдоль режущего лезвия и зависит, кроме того, от угла наклона винтовых канавок w и угла при вершине 2j. Передняя поверхность на сверле не затачивается и величина переднего угла на чертеже не проставляется.

Рисунок 2.4. Геометрические параметры винтового сверла.

Кинематические углы рассчитываются по следующим формулам:

где αХ – статический задний угол в данной точке;

S0 – подача на оборот, мм/об;

ρ – радиус в данной точке, мм.

Статические углы тоже непостоянны.

При обработке сталей, экономически выгодно использовать зенкер из следующих марок быстрорежущих сталей Р18, Р6М5Ф3, Р6М5, Р9К10, Р10К5Ф5 и т.д. Выбираем марку быстрорежущей стали Р6М5, ГОСТ 19256-73. Для экономии быстрорежущей стали, зенкер делают составным неразъемным, сваренным, с помощью контактной сварки оплавлением. Хвостовик изготавливают из стали 40Х ГОСТ 454-74.

Рисунок 2.5. Зенкер цельный.

Рисунок 2.5. Зенкер цельный.

Кинематические углы α и γ зависят от того, в какой части режущей кромки их рассматривать. Это объясняется тем что при одной и той же подаче скорость резания в разных точках разная, так как они находятся на разных расстояниях от оси зенкера. Таким образом, результирующий вектор в каждой точке имеет свое направление.

Рисунок 2.5. Изменение кинематических углов зенкера.

Рисунок 2.5. Изменение кинематических углов зенкера.

Кинематические углы рассчитываются по следующим формулам:

где αХ – статический задний угол в данной точке;

S0 – подача на оборот, мм/об;

ρ – радиус в данной точке, мм.

2.3 Обоснование последовательности назначения параметров режима резания.

Объем материала, срезаемый в единицу времени с заготовки определяется по формуле:

![]() ,

,

где υ – скорость резания, м/мин;

s- подача, мм/об;

t – глубина резания, мм.

При возрастании каждой составляющей растет производительность труда, однако снижается стойкость инструмента.

Так как глубина резания оказывается наименьшее влияние на температуру резания и стойкость, ее назначают в первую очередь максимально возможной.

Во вторую очередь назначают подачу, так как она оказывает большее влияние на стойкость, чем глубина, но меньшее, чем скорость.

Скорость назначают в последнюю очередь, так как она оказывает наибольшее влияние на стойкость инструмента.

2.4 Назначение глубины резания.

С целью производительности труда глубину резания назначают максимально возможной. Ограничениями являются мощность оборудования, габариты режущей поверхности, жесткость технологической системы, точность и качество обработки.